五軸聯(lián)動(dòng)技術(shù)通過(guò)多維空間軌跡控制��、減少重復(fù)裝夾��、優(yōu)化切削路徑及集成智能補(bǔ)償算法�,推翻了傳統(tǒng)復(fù)雜零件加工模式�����,顯著提升了加工精度����、效率與柔性化生產(chǎn)能力。

在航空航天發(fā)動(dòng)機(jī)葉片的曲面銑削中�����,傳統(tǒng)三軸機(jī)床需12次裝夾定位���,而五軸聯(lián)動(dòng)技術(shù)通過(guò)轉(zhuǎn)臺(tái)與擺頭機(jī)構(gòu)的動(dòng)態(tài)協(xié)同,將工序縮減至1次裝夾來(lái)完成���,加工周期縮短78%�,輪廓精度穩(wěn)定控制在±0.005mm以內(nèi)�。

這種技術(shù)突破并非孤例,而是正在全球制造業(yè)中引發(fā)一場(chǎng)精密加工的革命�����。

01 空間軌跡控制:探索三維加工的物理極限

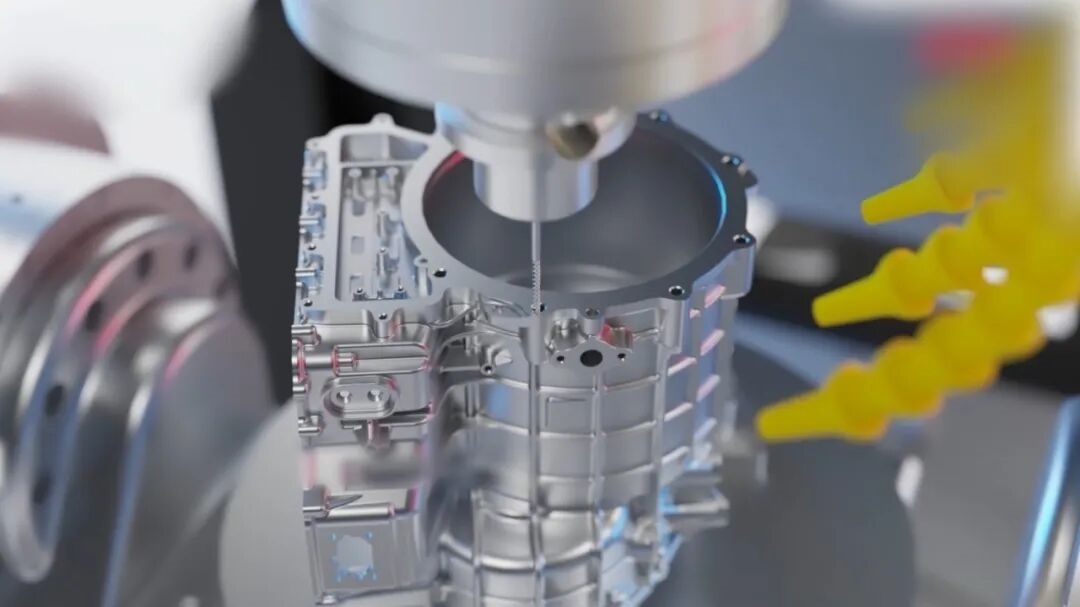

五軸聯(lián)動(dòng)技術(shù)的核心在于通過(guò)X/Y/Z直線軸與A/C旋轉(zhuǎn)軸的協(xié)同運(yùn)動(dòng)�����,實(shí)現(xiàn)刀具在三維空間中的連續(xù)軌跡控制���。其本質(zhì)在于通過(guò)空間坐標(biāo)變換算法���,將復(fù)雜曲面加工路徑分解為各軸聯(lián)動(dòng)指令,確保刀具始終以優(yōu)質(zhì)的姿態(tài)接觸工件�����。

以航空發(fā)動(dòng)機(jī)渦輪葉片為例�����,其扭曲曲面與榫頭異形槽的加工曾是行業(yè)難題:三軸機(jī)床需分層切削�����,導(dǎo)致表面接痕明顯����;而五軸系統(tǒng)通過(guò)動(dòng)態(tài)刀軸矢量控制,使球頭銑刀始終以角度貼合曲面����,將表面粗糙度優(yōu)化至Ra0.4μm,氣動(dòng)效率提升15%����,使用壽命延長(zhǎng)2倍。

02 單次裝夾革命:重構(gòu)生產(chǎn)流程的效率基因

傳統(tǒng)加工模式中�,復(fù)雜零件需多次裝夾來(lái)完成不同角度的加工�����,累積誤差往往導(dǎo)致廢品率居高不下����。五軸聯(lián)動(dòng)技術(shù)通過(guò)“一次裝夾,完成五面加工”的模式���,改變了這一局面��。

在深腔加工場(chǎng)景中��,通過(guò)擺動(dòng)主軸頭或旋轉(zhuǎn)工作臺(tái)�����,刀具可避開(kāi)與工件��、夾具的碰撞,同時(shí)使用更短刀具增強(qiáng)剛性����。例如,新能源汽車(chē)電池包框架的加工中��,五軸工藝使構(gòu)件減重18%��,動(dòng)態(tài)平衡性提升40%���,智能碰撞監(jiān)測(cè)功能有效避免了深腔加工中的刀具干涉問(wèn)題���。

03 智能補(bǔ)償體系:邁向微米級(jí)精度技術(shù)躍遷

五軸聯(lián)動(dòng)系統(tǒng)的智能化�����,使其具備實(shí)時(shí)修正加工誤差的能力���。基于AI的自適應(yīng)刀具補(bǔ)償算法����,可監(jiān)測(cè)刀具磨損�、材料崩口等狀態(tài),自動(dòng)調(diào)整進(jìn)給量和主軸轉(zhuǎn)速����。

在陶瓷渦輪葉片的加工中,該技術(shù)使切削力降低30%-40%�,結(jié)合超聲波輔助加工系統(tǒng),顯著減少了表面微裂紋的產(chǎn)生�。

04 柔性化生產(chǎn):適應(yīng)多品種、小批量市場(chǎng)變革

在醫(yī)療器械領(lǐng)域����,五軸聯(lián)動(dòng)技術(shù)的柔性化能力得到充分驗(yàn)證�����。某企業(yè)通過(guò)五軸加工中心支持CT數(shù)據(jù)直接編程,實(shí)現(xiàn)了鈦合金骨板的個(gè)性化切削����,復(fù)雜多孔結(jié)構(gòu)的加工效率提升70%,良品率從82%躍升至98%�����。

這種柔性化生產(chǎn)模式正從制造向大眾市場(chǎng)滲透�。某汽車(chē)車(chē)燈模具廠商采用五軸設(shè)備后,模具開(kāi)發(fā)周期壓縮30%���,電極損耗降低60%�,配合自動(dòng)化換刀系統(tǒng)實(shí)現(xiàn)7×24小時(shí)無(wú)人化生產(chǎn)��。其動(dòng)態(tài)誤差補(bǔ)償技術(shù)將復(fù)雜型腔的尺寸精度穩(wěn)定在±0.005mm以內(nèi)��,滿足了新能源汽車(chē)行業(yè)對(duì)快速迭代的需求���。

05 戰(zhàn)略價(jià)值:從設(shè)備能力到系統(tǒng)效能全面升級(jí)

五軸聯(lián)動(dòng)技術(shù)的顛覆性影響���,已超越單一設(shè)備的性能提升,轉(zhuǎn)向全流程生產(chǎn)效能的系統(tǒng)性突破�����。在航空航天領(lǐng)域�����,某型號(hào)葉輪的加工通過(guò)五軸聯(lián)動(dòng)技術(shù)�����,將傳統(tǒng)試錯(cuò)生產(chǎn)��,轉(zhuǎn)化為確定性工藝方案����,支持葉片扭曲流道的數(shù)字化仿真加工。

當(dāng)五軸聯(lián)動(dòng)技術(shù)將設(shè)計(jì)���、加工�����、檢測(cè)環(huán)節(jié)整合為連貫的數(shù)字閉環(huán)��,制造業(yè)正從“經(jīng)驗(yàn)驅(qū)動(dòng)”邁向“數(shù)據(jù)驅(qū)動(dòng)”的新紀(jì)元����。這場(chǎng)由空間軌跡控制引發(fā)的革命�,不僅顛覆了復(fù)雜零件的加工方式����,更在重塑全球制造的價(jià)值鏈條,這種技術(shù)升級(jí)正在重構(gòu)全球制造業(yè)的競(jìng)爭(zhēng)格局�����。